[原创]硅莫红砖助力水泥工业节能降耗 江苏君耀坚持创新发展

1992年,江苏君耀耐磨耐火材料有限公司(以下简称“江苏君耀”)在陶都宜兴成立。成立至今,江苏君耀践行着“质量即生命、服务无止境”的理念,通过学习与创新,现发展成为一家集科研、生产、经营、设计施工为一体的股份制企业。

江苏君耀耐磨耐火材料有限公司

该公司下设三个制造分厂和一个耐火材料检测实验中心,重点为水泥、石化、电子、冶金、电力等行业服务。该公司产品在水泥行业具有良好口碑,中国建材、海螺集团、中材水泥、华润水泥、冀东水泥等国内知名水泥企业均与其有业务往来。江苏君耀始终致力于新型耐火材料的研究与开发,推动着高档耐火材料的国产化进程。

据了解,此前国内大型水泥窑过渡带使用的进口尖晶石砖不仅价格高,热损失亦较大,不利于水泥企业的成本控制及节能减排。为了满足水泥生产企业对高端耐火材料的需求,江苏君耀于2002年开始自主研发硅莫红砖。江苏君耀的硅莫红砖根据大中型水泥回转窑对耐火材料的苛刻要求而研发,可在过渡带和窑口替代进口尖晶石砖。

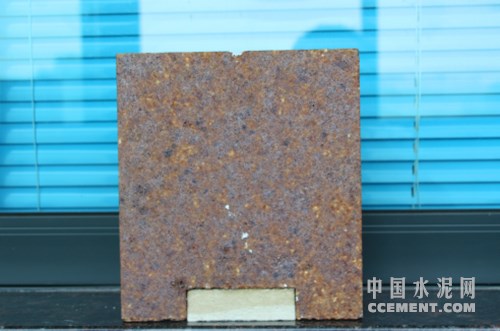

江苏君耀生产的节能型硅莫红砖

江苏君耀曾积极推动水泥窑用硅莫红砖的行业标准编制工作,以期能够在生产、销售、服务等方面形成严格的规范和约束,帮助我国水泥工业实现节能降耗。

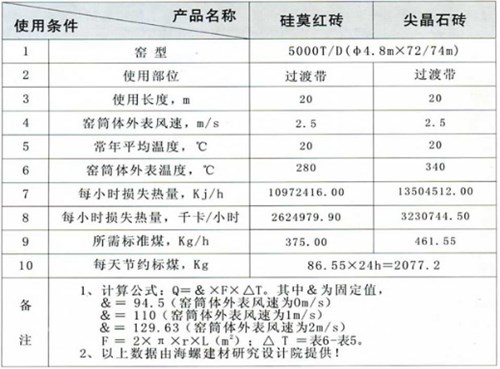

资料显示,我国目前新型干法水泥生产线的烧成热耗约为2920-3200kJ/kg,正常生产时,回转窑表面筒体温度为250-356℃,其筒体表面散热损失90-220kJ/kg,约占烧成热耗的3.1-6.5%。而烧成系统作为水泥企业最主要的能耗单位,其节能潜力尤为巨大,降低回转窑表面筒体温度对水泥生产节能降耗有着重要作用。

江苏君耀副总经理吴兵华透露,江苏君耀在设计硅莫红砖时便考虑到了如今成为水泥企业重点解决问题的节能因素,该公司的硅莫红砖导热系数≤1.7W/m·K,可使水泥窑筒体表面温度降低60-90℃。

江苏君耀公开数据显示,若在5000t/d生产线的过渡带以硅莫红砖代替尖晶石砖,窑筒体外表温度可降低60℃,每小时可减少605,764.6千卡的热量损失,仅从热辐射一方面每天可节约标煤2077.2kg。

“我们的硅莫红砖主要就是节能、长寿,还有适应性强,这是我们的优势。”江苏君耀副总经理吴兵华告诉记者。他说,江苏君耀的硅莫红砖对于各种原材料有很强的适应性,其使用寿命一般为18-24个月。

江苏君耀凭借自主研发的硅莫红砖的独特优势迅速扩大了市场,目前该产品在国内市场的占有率已达到80%左右。

尽管如此,江苏君耀没有停止对硅莫红砖的改进与创新。对企业而言,创新可为企业注入源源不断的新鲜血液,使得企业在艰难的处境中也能从容应对。企业在创新的过程中不断发现并解决问题,从而发展壮大自己。中国工业经济联合会会长李毅中曾在首届中国工业文化高峰论坛上表示,创新是破解难题,抢占先机的制胜之道,是企业发展的内在动力和自我需求。

记者获悉,江苏君耀每年都会投入大量资金在技术研发与创新上。“一定要加大投入,有投入才会有收获,才能保持技术领先的优势。”吴兵华说。吴兵华认为,在现在的行情下,耐火材料行业的优胜劣汰不可避免,唯有拥有技术与实力的企业方能生存。

君耀在生产时均采用先进设备,目前拥有4台2500吨压砖机。图为2500吨全自动压砖机

关于江苏君耀的未来,吴斌华告诉记者,在“走出去”的热潮下,江苏君耀也在部署相关战略,积极走向海外。